کابل ضد حریق چیست؟ راهنمای جامع و تخصصی

کابل ضد حریق

کابل ضد حریق یا کابل نسوز نوعی کابل الکتریکی ویژه است که برای حفظ عملکرد مدارهای الکتریکی حیاتی در شرایط آتش سوزی طراحی شده است.

به عبارت ساده تر کابل ضد حریق برخلاف کابل های معمولی که در آتش سوزی به سرعت از کار می افتند قادرند برای مدت زمان مشخصی به انتقال جریان الکتریکی ادامه دهند و از این طریق امکان عملکرد تجهیزات ضروری مانند سیستم های اعلام و اطفای حریق روشنایی اضطراری و تهویه را در شرایط بحرانی فراهم می کنند.

این ویژگی حیاتی کابل های ضد حریق را به جزء لاینفک سیستم های ایمنی در بسیاری از صنایع و ساختمان ها تبدیل کرده است.

تفاوت قیمت کابل ضد حریق با سایر کابل ها

کابل های ضد حریق به دلیل استفاده از مواد اولیه خاص مانند عایقهای LSZH یا سیلیکونی و روکشهای مقاوم در برابر آتش گران تر از کابلهای معمولی هستند. رعایت استانداردهای سختگیرانه و کاربردهای خاص در مکانهای حساس نیز بر قیمت کابل ضد حریق می افزاید.

برای اطلاع از لیست قیمت سیم و کابل برق می توانید به فروشگاه های معتبر برق و یا وب سایتهای تخصصی مراجعه کنید و قیمت ها را مقایسه کنید. هنگام خرید به کیفیت برند و استانداردهای محصول توجه کنید تا خریدی مطمئن و مقرون به صرفه داشته باشید.

اجزای اصلی کابل های ضد حریق و نقش آن ها

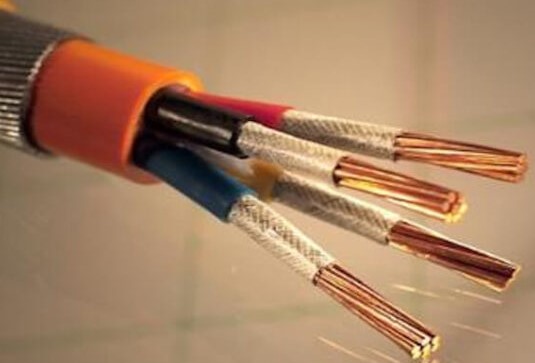

کابل های ضد حریق از اجزای مختلفی تشکیل شده اند که هر کدام نقش حیاتی در عملکرد کلی کابل در شرایط آتش سوزی ایفا می کنند. اجزای اصلی این کابل ها عبارتند از :

- هادی (Conductor) : هادی کابل وظیفه انتقال جریان الکتریکی را بر عهده دارد. در کابل های ضد حریق معمولاً از مس آنیل شده به عنوان هادی استفاده می شود. مس به دلیل رسانایی الکتریکی بالا و مقاومت در برابر خوردگی گزینه مناسبی برای این کاربرد است.

- عایق (Insulation) : همانطور که اشاره شد عایق مهم ترین جزء کابل ضد حریق است. مواد عایق مورد استفاده در این کابل ها باید ویژگی های زیر را داشته باشند :

- مقاومت حرارتی بالا : توانایی تحمل دماهای بالا بدون از دست دادن خواص عایقی.

- پایداری الکتریکی : حفظ خواص عایقی در طول زمان و در شرایط مختلف محیطی.

- انعطاف پذیری : قابلیت انعطاف برای سهولت در نصب و کابل کشی.

مواد عایق رایج در کابل های ضد حریق عبارتند از :

- لاستیک سیلیکونی (Silicone Rubber) : لاستیک سیلیکونی به دلیل مقاومت حرارتی بسیار بالا انعطاف پذیری خوب و خواص عایقی عالی یکی از پرکاربردترین مواد عایق در کابل های ضد حریق است.

- پلی اتیلن کراس لینک شده (XLPE) : XLPE نیز مقاومت حرارتی خوبی دارد و نسبت به لاستیک سیلیکونی قیمت مناسب تری دارد.

- نوار میکا (Mica Tape) : همانطور که قبلاً ذکر شد نوار میکا به دلیل مقاومت حرارتی فوق العاده بالا نقش کلیدی در عایق بندی کابل های ضد حریق ایفا می کند. معمولاً نوارهای میکا به صورت لایه های متعدد به دور هادی پیچیده می شوند تا یک عایق چندلایه و مقاوم در برابر آتش ایجاد کنند.

- روکش (Sheath) : روکش کابل لایه بیرونی محافظ کابل است و وظایف زیر را بر عهده دارد :

- محافظت مکانیکی : محافظت از عایق و هادی در برابر آسیب های فیزیکی مانند ضربه سایش و فشار.

- مقاومت در برابر عوامل محیطی : محافظت در برابر رطوبت مواد شیمیایی و اشعه UV.

- مقاومت در برابر آتش : روکش های LSZH در برابر آتش مقاوم بوده و از گسترش آتش جلوگیری می کنند.

مواد رایج برای روکش کابل های ضد حریق LSZH عبارتند از :

- پلی الفین های هالوژنی زدا (Halogen-Free Polyolefins) : این مواد دود کمتری تولید می کنند و گازهای سمی آزاد نمی کنند.

- پلی اورتان ترموپلاستیک (TPU) : TPU مقاومت مکانیکی و شیمیایی خوبی دارد و همچنین LSZH است.

- آرمور (Armor) (اختیاری) : برخی از کابل های ضد حریق برای کاربردهای خاص دارای لایه آرمور هستند. آرمور یک لایه محافظ فلزی است که در زیر روکش کابل قرار می گیرد و وظایف زیر را بر عهده دارد :

- محافظت مکانیکی بیشتر : محافظت از کابل در برابر آسیب های مکانیکی شدید مانند فشار ضربه و جوندگان.

- محافظت در برابر آتش : آرمور فلزی می تواند به عنوان یک مانع حرارتی اضافی عمل کند و از نفوذ حرارت به داخل کابل جلوگیری کند.

آرمور کابل های ضد حریق معمولاً از جنس فولاد گالوانیزه یا آلومینیوم ساخته می شود.

کاربردهای کابل های ضد حریق در صنایع مختلف

کابل های ضد حریق به دلیل ویژگی های منحصر به فرد خود در صنایع مختلف و مکان های گوناگون کاربرد گسترده ای دارند. استفاده از این کابل ها در مکان هایی که ایمنی و حفظ عملکرد تجهیزات حیاتی در شرایط اضطراری اهمیت بالایی دارد ضروری است. برخی از مهم ترین کاربردهای کابل های ضد حریق عبارتند از :

- صنعت نفت گاز و پتروشیمی : در این صنایع به دلیل وجود مواد قابل اشتعال و انفجار ایمنی از اهمیت ویژه ای برخوردار است. کابل های ضد حریق در سکوهای نفتی پالایشگاه ها واحدهای پتروشیمی و خطوط لوله انتقال نفت و گاز برای سیستم های اعلام و اطفای حریق سیستم های کنترل و ایمنی فرآیند روشنایی اضطراری و سیستم های ارتباطی حیاتی استفاده می شوند.

- نیروگاه ها : در نیروگاه های هسته ای حرارتی و آبی حفظ عملکرد سیستم های ایمنی و کنترل در شرایط اضطراری بسیار حیاتی است. کابل های ضد حریق در این نیروگاه ها برای سیستم های کنترل راکتور سیستم های خنک کننده اضطراری سیستم های اعلام و اطفای حریق روشنایی اضطراری و سیستم های ارتباطی استفاده می شوند.

- حمل و نقل : در سیستم های حمل و نقل عمومی مانند فرودگاه ها ایستگاه های قطار مترو و تونل ها ایمنی مسافران و کارکنان از اولویت بالایی برخوردار است.

کابل های ضد حریق در این مکان ها برای سیستم های اعلام و اطفای حریق روشنایی اضطراری سیستم های تهویه و تخلیه دود سیستم های ارتباطی و سیگنالینگ استفاده می شوند. - ساختمان های بلندمرتبه و تجاری : در ساختمان های بلندمرتبه مراکز خرید بیمارستان ها هتل ها مراکز داده و ساختمان های اداری استفاده از کابل های ضد حریق برای سیستم های اعلام و اطفای حریق روشنایی اضطراری سیستم های تهویه و تخلیه دود آسانسورهای اضطراری و سیستم های امنیتی ضروری است.

- صنایع تولیدی و کارخانجات : در کارخانجات و واحدهای تولیدی حفظ عملکرد سیستم های ایمنی و کنترل فرآیند در شرایط اضطراری می تواند از خسارات مالی و جانی جلوگیری کند.

کابل های ضد حریق در این مکان ها برای سیستم های اعلام و اطفای حریق سیستم های کنترل فرآیند روشنایی اضطراری و سیستم های ارتباطی استفاده می شوند. - بیمارستان ها و مراکز درمانی : در بیمارستان ها و مراکز درمانی حفظ عملکرد تجهیزات پزشکی حیاتی و سیستم های پشتیبانی زندگی در شرایط اضطراری اهمیت حیاتی دارد. کابل های ضد حریق در این مکان ها برای سیستم های اعلام و اطفای حریق روشنایی اضطراری سیستم های تهویه و تخلیه دود تجهیزات پزشکی حیاتی و سیستم های ارتباطی استفاده می شوند.

کاربرد کابل خشک در سیستم ضد حریق

کابل های خشک به دلیل مقاومت بالا در برابر حرارت نقش حیاتی در سیستم های ضد حریق ایفا می کنند.

این کابل ها در سیستم های اعلام و اطفاء حریق و روشنایی اضطراری کاربرد دارند.هنگام خرید کابل خشک به استانداردهای ایمنی و کیفیت کابل توجه کنید.

استفاده از کابل های خشک با کیفیت عملکرد صحیح سیستم های ضد حریق در شرایط اضطراری را تضمین میکند. انتخاب مناسب کابل خشک ایمنی ساختمان و افراد را در برابر حریق افزایش می دهد.

استانداردهای بین المللی کابل های ضد حریق

استانداردهای بین المللی نقش مهمی در تضمین کیفیت و ایمنی کابل های ضد حریق ایفا می کنند. این استانداردها الزامات و روش های آزمون مشخصی را برای ارزیابی عملکرد کابل های ضد حریق در شرایط آتش سوزی تعیین می کنند. رعایت این استانداردها اطمینان می دهد که کابل های مورد استفاده قادر به حفظ یکپارچگی مدار در شرایط اضطراری خواهند بود.

مهم ترین استانداردهای بین المللی کابل های ضد حریق عبارتند از :

- IEC ۶۰۳۳۱ : این استاندارد توسط کمیسیون بین المللی الکتروتکنیک (IEC) تدوین شده است و روش های آزمون کابل ها در شرایط آتش سوزی را مشخص می کند. استاندارد IEC ۶۰۳۳۱ شامل دو بخش اصلی است :

- IEC ۶۰۳۳۱–۱۱ : آزمون مقاومت در برابر آتش در دما و زمان مشخص. کابل باید در دمای ۷۵۰ درجه سانتیگراد به مدت ۳ ساعت به انتقال جریان ادامه دهد.

- IEC ۶۰۳۳۱–۲۱ : آزمون مقاومت در برابر آتش و ضربه مکانیکی. کابل همزمان با قرار گرفتن در معرض آتش و ضربه مکانیکی باید به مدت ۲ ساعت به انتقال جریان ادامه دهد.

- BS ۶۳۸۷ : این استاندارد بریتانیایی (British Standard) نیز روش های آزمون کابل های ضد حریق را مشخص می کند و سه نوع آزمون اصلی را تعریف می کند :

- آزمون مقاومت در برابر آتش (Fire Resistance Test) : مشابه IEC ۶۰۳۳۱-۱۱ کابل باید در دمای ۷۵۰ درجه سانتیگراد به مدت زمان مشخص (حداقل ۳۰ دقیقه) به انتقال جریان ادامه دهد.

- آزمون مقاومت در برابر ضربه مکانیکی (Mechanical Shock Test) : کابل در حین قرار گرفتن در معرض آتش تحت ضربات مکانیکی قرار می گیرد و باید به عملکرد خود ادامه دهد.

- آزمون مقاومت در برابر آب (Water Spray Test) : کابل در حین قرار گرفتن در معرض آتش با آب پاشیده می شود و باید به عملکرد خود ادامه دهد.

- EN ۵۰۲۰۰ : این استاندارد اروپایی (European Norm) برای کابل های مورد استفاده در سیستم های اعلام حریق و روشنایی اضطراری تدوین شده است. استاندارد EN ۵۰۲۰۰ آزمون مقاومت در برابر آتش را در دمای ۸۴۲ درجه سانتیگراد به مدت ۳۰ ۶۰ و یا ۱۲۰ دقیقه مشخص می کند.

- UL ۲۱۹۶ : این استاندارد آمریکایی (Underwriters Laboratories) برای کابل های سیستم های اعلام حریق و اطفای حریق تدوین شده است و آزمون مقاومت در برابر آتش را در دمای ۱۰۹۳ درجه سانتیگراد به مدت ۲ ساعت مشخص می کند.

لازم به ذکر است که انتخاب استاندارد مناسب برای کابل های ضد حریق به نوع کاربرد الزامات ایمنی پروژه و مقررات محلی بستگی دارد.

تکنولوژی های پیشرفته در تولید کابل های ضد حریق

صنعت تولید کابل های ضد حریق به طور مداوم در حال پیشرفت و نوآوری است. تلاش برای بهبود عملکرد کاهش هزینه و افزایش طول عمر این کابل ها منجر به توسعه تکنولوژی های پیشرفته ای در تولید آن ها شده است. برخی از مهم ترین تکنولوژی های پیشرفته در تولید کابل های ضد حریق عبارتند از :

- نانومواد : استفاده از نانومواد در ساختار کابل های ضد حریق می تواند خواص آن ها را به طور قابل توجهی بهبود بخشد. به عنوان مثال افزودن نانوذرات به مواد عایق می تواند مقاومت حرارتی و استحکام مکانیکی عایق را افزایش دهد. همچنین استفاده از نانوپوشش ها بر روی سطح هادی می تواند مقاومت در برابر خوردگی و رسانایی الکتریکی را بهبود بخشد.

- پلیمرهای پیشرفته : توسعه پلیمرهای جدید با خواص حرارتی و مکانیکی بهبود یافته نقش مهمی در ارتقای عملکرد کابل های ضد حریق دارد.

پلیمرهای سیلیکونی پیشرفته پلیمرهای فلورینه و پلیمرهای مهندسی با کارایی بالا نمونه هایی از این مواد هستند که در تولید کابل های ضد حریق با عملکرد برتر استفاده می شوند. - فناوری های تولید نوین : استفاده از فناوری های پیشرفته تولید مانند اکستروژن چندلایه پوشش دهی دقیق و فرآیندهای پخت پیشرفته به تولید کابل های ضد حریق با کیفیت بالاتر و یکنواخت تر کمک می کند. این فناوری ها امکان کنترل دقیق تر بر روی فرآیند تولید و بهبود خواص نهایی کابل را فراهم می کنند.

- کابل های هوشمند ضد حریق : توسعه کابل های هوشمند ضد حریق یک روند نوظهور در این صنعت است. این کابل ها مجهز به حسگرها و سیستم های پایش هستند که می توانند به طور مداوم وضعیت کابل را نظارت کرده و در صورت بروز هرگونه مشکل یا نقص هشدار دهند. این ویژگی امکان تشخیص زودهنگام مشکلات و جلوگیری از حوادث ناگوار را فراهم می کند.

نکات فنی مهم در انتخاب و نصب کابل های ضد حریق

انتخاب و نصب صحیح کابل های ضد حریق نقش حیاتی در عملکرد و کارایی سیستم های ایمنی دارد. رعایت نکات فنی مهم در این مراحل اطمینان می دهد که کابل ها به درستی عمل کرده و سیستم های ایمنی در شرایط اضطراری به طور موثر کار خواهند کرد. برخی از مهم ترین نکات فنی در انتخاب و نصب کابل های ضد حریق عبارتند از :

- انتخاب نوع کابل مناسب : نوع کابل ضد حریق باید با توجه به نوع کاربرد شرایط محیطی الزامات استانداردها و مقررات محلی انتخاب شود. عواملی مانند دمای محیط رطوبت وجود مواد شیمیایی نوع آتش سوزی احتمالی و مدت زمان مورد نیاز برای حفظ عملکرد مدار باید در انتخاب نوع کابل مد نظر قرار گیرند.

- رعایت استانداردهای نصب : نصب کابل های ضد حریق باید مطابق با استانداردهای مربوطه و دستورالعمل های سازنده انجام شود. مسیر کابل کشی روش های مهار کابل اتصالات و ترمینال ها باید به گونه ای طراحی و اجرا شوند که در شرایط آتش سوزی یکپارچگی سیستم حفظ شود.

- استفاده از بست ها و ساپورت های مقاوم در برابر آتش : برای مهار و نگهداری کابل های ضد حریق در مسیر کابل کشی باید از بست ها و ساپورت های مقاوم در برابر آتش استفاده شود. این بست ها و ساپورت ها باید قادر به تحمل حرارت بالا و حفظ استحکام مکانیکی خود در شرایط آتش سوزی باشند.

- حفاظت در برابر آسیب های مکانیکی : کابل های ضد حریق باید در برابر آسیب های مکانیکی محافظت شوند. استفاده از لوله های محافظ کانال های کابل کشی و روش های نصب مناسب می تواند از آسیب دیدن کابل ها در حین نصب و بهره برداری جلوگیری کند.

- آزمایش و بازرسی دوره ای : پس از نصب کابل های ضد حریق باید آزمایش های لازم برای اطمینان از عملکرد صحیح آن ها انجام شود. همچنین بازرسی های دوره ای و نگهداری منظم برای اطمینان از تداوم عملکرد کابل ها در طول زمان ضروری است.

نتیجه گیری

کابل های ضد حریق جزء حیاتی سیستم های ایمنی در صنایع مختلف و ساختمان ها هستند. این کابل ها با حفظ یکپارچگی مدار در شرایط آتش سوزی امکان عملکرد تجهیزات ضروری مانند سیستم های اعلام و اطفای حریق روشنایی اضطراری و تهویه را فراهم می کنند و نقش مهمی در حفاظت از جان و مال افراد در شرایط بحرانی ایفا می کنند. انتخاب نصب و نگهداری صحیح کابل های ضد حریق از اهمیت ویژه ای برخوردار است و باید با دقت و رعایت استانداردهای مربوطه انجام شود. با توجه به پیشرفت های تکنولوژی در این زمینه انتظار می رود که کابل های ضد حریق با عملکرد بهتر و قابلیت های هوشمندتر نقش مهم تری در آینده سیستم های ایمنی ایفا کنند.

پرسش های متداول (FAQ)

۱. تفاوت کابل ضد حریق با کابل مقاوم در برابر شعله چیست؟

کابل مقاوم در برابر شعله (Flame Retardant Cable) به گونه ای طراحی شده است که از گسترش شعله آتش جلوگیری کند اما لزوماً عملکرد خود را در شرایط آتش سوزی حفظ نمی کند. در مقابل کابل ضد حریق (Fire Resistant Cable) علاوه بر مقاومت در برابر شعله قادر است برای مدت زمان مشخصی به انتقال جریان الکتریکی ادامه دهد و یکپارچگی مدار را حفظ کند. بنابراین کابل های ضد حریق سطح ایمنی بالاتری را نسبت به کابل های مقاوم در برابر شعله ارائه می دهند و برای کاربردهای حیاتی تر مناسب تر هستند.

۲. مدت زمان مقاومت کابل های ضد حریق در برابر آتش چقدر است؟

مدت زمان مقاومت کابل های ضد حریق در برابر آتش به نوع کابل و استاندارد مورد استفاده بستگی دارد. بر اساس استانداردهای بین المللی مانند IEC ۶۰۳۳۱ و BS ۶۳۸۷ کابل های ضد حریق باید حداقل به مدت ۳۰ دقیقه ۱ ساعت ۲ ساعت و یا حتی ۳ ساعت در دمای بالا به انتقال جریان ادامه دهند. انتخاب کابل با مدت زمان مقاومت مناسب به الزامات ایمنی پروژه و مدت زمان مورد نیاز برای تخلیه ایمن افراد و خاموش کردن آتش بستگی دارد.

۳. آیا کابل های ضد حریق نیاز به نگهداری خاصی دارند؟

بله کابل های ضد حریق نیز مانند سایر تجهیزات ایمنی نیاز به نگهداری دوره ای دارند. بازرسی های منظم برای بررسی وضعیت ظاهری کابل ها اتصالات و بست ها و همچنین انجام آزمایش های دوره ای برای اطمینان از عملکرد صحیح آن ها ضروری است. برنامه های نگهداری پیشگیرانه می تواند به افزایش طول عمر و کارایی کابل های ضد حریق و تضمین عملکرد آن ها در شرایط اضطراری کمک کند.