پرینت سه بعدی فلزات چگونه قطعاتی مقاوم تر از ریخته گری تولید می کند؟

تولید قطعات فلزی با استحکام و دوام بالا، همواره دغدغه اصلی صنایع مختلف از هوافضا و پزشکی گرفته تا خودروسازی و انرژی بوده است. برای سالیان متمادی، ریختهگری به عنوان یکی از روشهای اصلی تولید قطعات فلزی مورد استفاده قرار میگرفت، اما با ظهور فناوریهای نوین، افقهای جدیدی در این زمینه گشوده شده است. خدمات پرینت سه بعدی فلزات، به سرعت جایگاه خود را به عنوان یک روش تولید پیشرو و توانمند در ایجاد قطعاتی با خواص مکانیکی برتر تثبیت کرده است. این تکنولوژی نه تنها امکان ساخت اشکال پیچیده را فراهم میآورد، بلکه در زمینههایی مانند مقاومت به خستگی و نسبت استحکام به وزن، گامی بلندتر از ریختهگری برداشته است. در ادامه، به جزئیات این برتریها و مکانیزمهای علمی که این فناوری را به چنین جایگاهی رسانده، خواهیم پرداخت.

ریختهگری: محدودیتهای دیرینه در ساخت قطعات با استحکام بالا

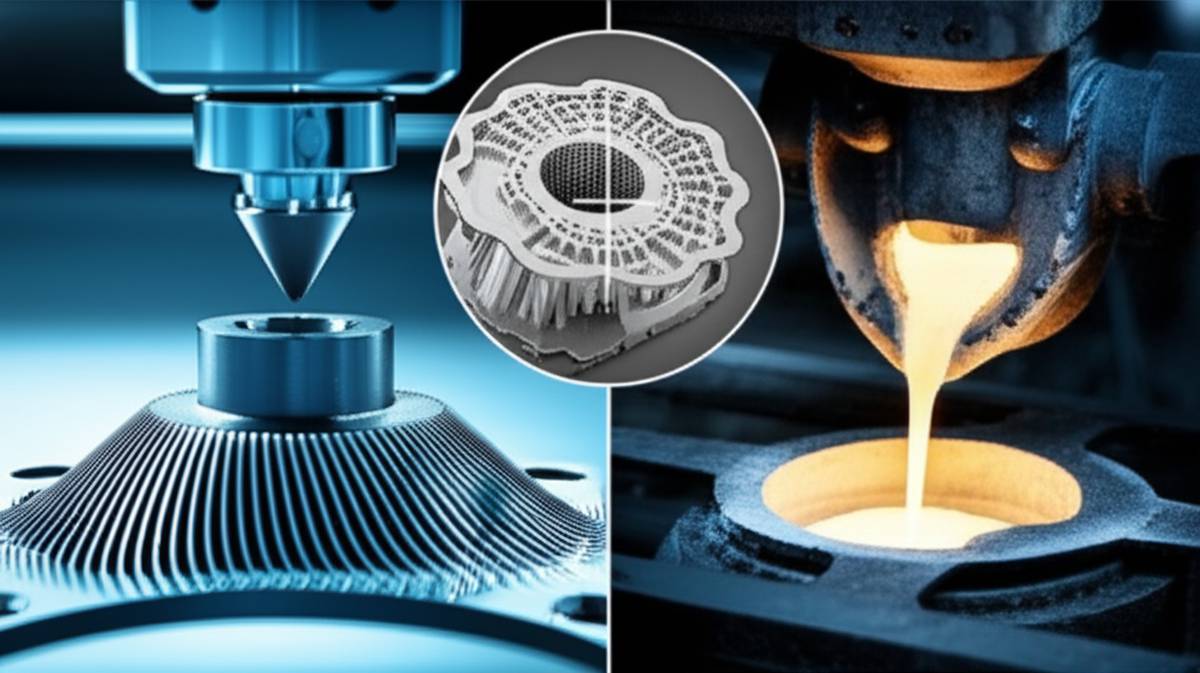

ریختهگری، روشی سنتی و باسابقه در صنعت است که تاریخچهای چندهزار ساله دارد. در این فرآیند، فلز مذاب در قالبی با شکل دلخواه ریخته شده و پس از انجماد، قطعه نهایی شکل میگیرد. این روش به دلیل سادگی نسبی و قابلیت تولید انبوه با هزینه پایین، هنوز هم در بسیاری از صنایع کاربرد دارد. اما همین سادگی و ماهیت فرآیند انجماد در حجم بالا، محدودیتهای ذاتی را در زمینه دستیابی به حداکثر مقاومت و خواص مکانیکی به همراه دارد. سرعت انجماد در ریختهگری معمولاً کند است و این امر به تشکیل ریزساختارهای درشت و ناهمگن منجر میشود که به طور مستقیم بر استحکام و دوام قطعه تأثیر میگذارد.

چالشها و محدودیتهای ریختهگری در استحکام قطعات

تولید قطعات با استحکام بالا در روش ریختهگری با چالشهایی جدی مواجه است که مهمترین آنها به ساختار داخلی قطعه بازمیگردد. یکی از مشکلات رایج، وجود تخلخلها و حبابهای گازی است که در حین انجماد فلز مذاب در قالب ایجاد میشوند. این فضاهای خالی، نقاط ضعف ساختاری را به وجود آورده و به شدت مقاومت کششی و بهویژه مقاومت به خستگی قطعه را کاهش میدهند. حتی کوچکترین تخلخل میتواند به عنوان محل شروع ترکها عمل کرده و منجر به شکست زودهنگام قطعه شود.

ریختهگری همچنین اغلب منجر به ایجاد ریزساختارهای ناهمگن با دانهبندی درشت میشود. سرعت انجماد کند، فرصت کافی را برای رشد دانههای بزرگ فلزی فراهم میکند که این دانههای بزرگ، از مقاومت مکانیکی کمتری نسبت به دانههای ریز برخوردارند. علاوه بر این، ممکن است در طول فرآیند انجماد، جدایش شیمیایی اتفاق بیفتد که در آن عناصر آلیاژی به صورت غیریکنواخت توزیع شده و خواص مکانیکی قطعه در مناطق مختلف متفاوت شود. این ناهمگونیها میتوانند تنشهای پسماند داخلی ایجاد کنند و خطر ترکخوردگی را افزایش دهند.

محدودیتهای طراحی نیز از دیگر چالشهای ریختهگری است. برای خارج کردن آسان قطعه از قالب، باید زوایای درفت (Draft Angles) در نظر گرفته شود و ضخامت دیوارهها نسبتاً یکنواخت باشد. این محدودیتها، امکان بهینهسازی هندسی قطعه برای توزیع بهینه تنش و افزایش مقاومت را از بین میبرند. به عنوان مثال، ایجاد ساختارهای داخلی پیچیده، مجاری خمیده یا حفرههای داخلی برای کاهش وزن و افزایش کارایی در ریختهگری تقریباً ناممکن است و همین عوامل، مانع از دستیابی به حداکثر استحکام در قطعات تولیدی این روش میشود.

اصول بنیادین خدمات پرینت سه بعدی فلزات: شالودهای نوین برای مقاومت

خدمات پرینت سه بعدی فلزات، که به آن تولید افزایشی فلزات (Metal Additive Manufacturing) نیز گفته میشود، یک دگرگونی اساسی در نحوه ساخت قطعات فلزی ایجاد کرده است. برخلاف ریختهگری که از بالا به پایین و با حذف یا شکلدهی مواد انجام میشود، پرینت سه بعدی قطعات را به صورت لایهلایه از پایین به بالا میسازد. این رویکرد افزایشی، کنترل بیسابقهای بر روی ریزساختار و هندسه نهایی قطعه فراهم میکند که در نهایت به مقاومت مکانیکی بینظیری منجر میشود.

روشهای اصلی پرینت سه بعدی فلزات

چندین روش اصلی برای پرینت سه بعدی فلزات وجود دارد که هر یک مکانیزم خاص خود را برای ذوب یا تفجوشی پودر فلز به کار میبرند. سه روش برجسته در زمینه تولید قطعات با استحکام بالا عبارتند از:

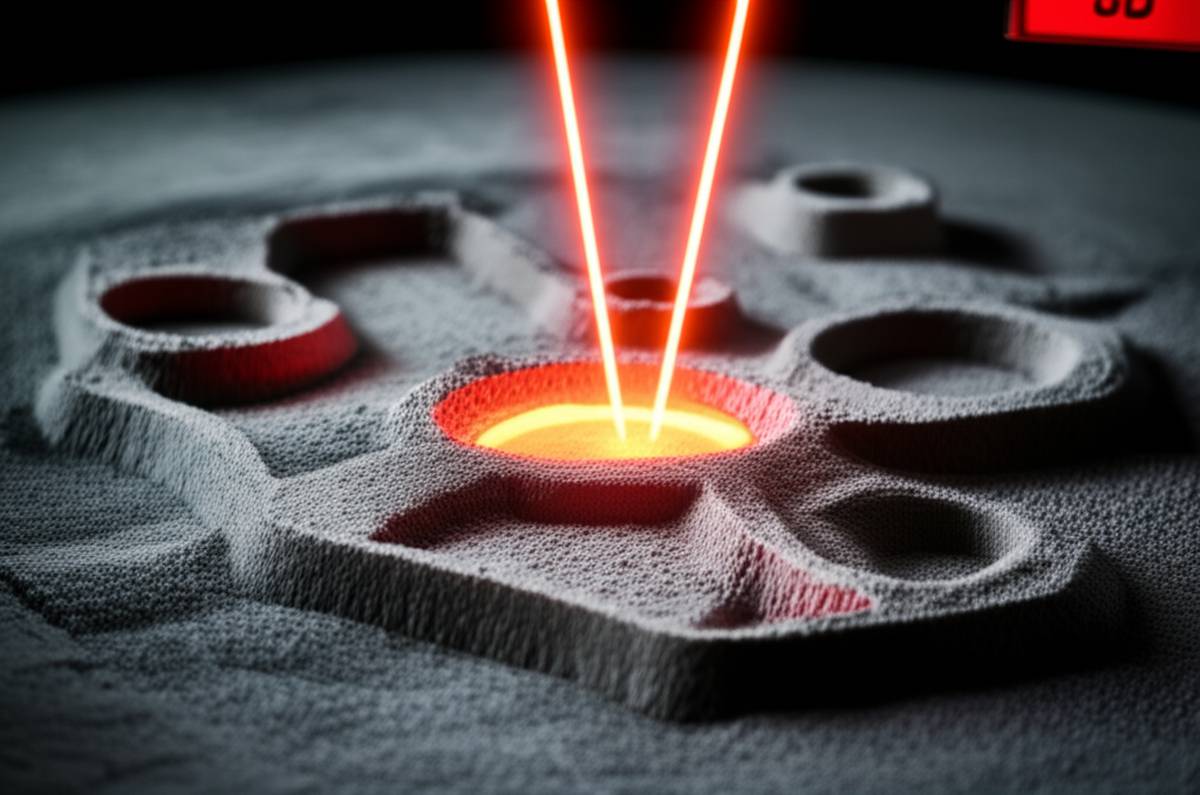

- SLM (Selective Laser Melting):در این روش، یک لیزر پرقدرت پودر فلز را به طور کامل ذوب کرده و لایهها را به هم متصل میکند. این فرآیند ذوب کامل منجر به تولید قطعاتی با چگالی بسیار بالا و ریزساختاری یکنواخت میشود.

- DMLS (Direct Metal Laser Sintering):این روش شبیه به SLM است، با این تفاوت که لیزر پودر فلز را تا نقطه ذوب آن گرم کرده و ذرات را از طریق تفجوشی به هم پیوند میدهد. در برخی موارد، ذوب کامل نیز اتفاق میافتد. DMLS نیز قطعاتی با استحکام عالی تولید میکند.

- EBM (Electron Beam Melting):در این فرآیند که در محیط خلاء انجام میشود، از پرتو الکترونی برای ذوب کامل پودر فلز استفاده میشود. EBM بهویژه برای فلزاتی مانند تیتانیوم و سوپرآلیاژها که نیاز به محیط کنترلشده و دمای بالا دارند، مناسب است و قطعاتی با خواص مکانیکی عالی تولید میکند.

تولید لایهلایه در محیطی کنترلشده و دقیق، قلب این فناوری است. در همه این روشها، فرآیند در یک محفظه ساخت با اتمسفر بیاثر (مانند آرگون) و دمای بهینه انجام میشود تا از اکسیداسیون پودر فلز جلوگیری شده و کنترل دقیق بر روی ریزساختار حاصل از انجماد سریع هر لایه تضمین شود. این کنترل محیطی و فرآیندی، شالوده اصلی دستیابی به مقاومت برتر در قطعات پرینت سه بعدی فلزات است.

چرا پرینت سه بعدی فلزات از ریختهگری پیشی میگیرد؟

برتری پرینت سه بعدی فلزات نسبت به ریختهگری در تولید قطعات با مقاومت بالاتر، ریشه در چندین عامل علمی و تکنولوژیکی دارد که در ادامه به تفصیل بررسی میشوند. این عوامل به پرینت سه بعدی امکان میدهند تا محدودیتهای ذاتی ریختهگری را کنار زده و قطعاتی با عملکرد بیسابقه ارائه دهد.

کنترل دقیق ریزساختار: دانهبندی فوقالعاده ریز و اثر هال-پچ

یکی از مهمترین دلایل برتری پرینت سه بعدی فلزات، قابلیت کنترل بینظیر ریزساختار قطعه است. در فرآیندهای لایهلایه، هر لایه از پودر فلز به سرعت ذوب و سپس منجمد میشود (Rapid Solidification). این انجماد سریع منجر به تشکیل دانههای فلزی بسیار ریز و یکنواخت میشود. ریزساختار حاصل در قطعات پرینت شده، بهطور قابل توجهی از ریزساختار درشت و ناهمگن قطعات ریختهگری متفاوت است.

این دانهبندی فوقالعاده ریز، ارتباط مستقیمی با افزایش استحکام و سختی قطعه دارد که با پدیدهای به نام «اثر هال-پچ» (Hall-Petch Effect) توضیح داده میشود. بر اساس این اثر، با کاهش اندازه دانه، مرزهای دانه (Grain Boundaries) در ماده افزایش مییابد. این مرزها به عنوان موانعی برای حرکت نابجاییها (Dislocations) عمل میکنند که عامل اصلی تغییر شکل پلاستیک و شکست در فلزات هستند. بنابراین، هرچه دانهها ریزتر باشند، نابجاییها برای حرکت بیشتر با موانع روبرو میشوند و به انرژی بیشتری برای تغییر شکل نیاز دارند، که در نتیجه استحکام تسلیم و نهایی قطعه افزایش مییابد.

علاوه بر این، در فرآیند پرینت سه بعدی فلزات، به دلیل کنترل دقیق فرآیند ذوب و انجماد، ناخالصیها و جدایش فازی (Segregation) که در ریختهگری رایج هستند، به حداقل میرسد. این کنترل بهتر بر ترکیب شیمیایی در سطح میکروسکوپی، به یکنواختی خواص در سراسر قطعه کمک کرده و نقاط ضعف ناشی از توزیع نامناسب عناصر آلیاژی را از بین میبرد.

چگالی بالا و حذف تخلخل: کلید مقاومت به خستگی

تخلخل، یکی از بزرگترین دشمنان مقاومت مکانیکی در قطعات فلزی است. در ریختهگری، به دلیل حبس گازها یا انقباض فلز در حین انجماد، وجود درجاتی از تخلخل اجتنابناپذیر است. این تخلخلها به عنوان تمرکزگاههای تنش عمل کرده و به شدت مقاومت به خستگی و چقرمگی قطعه را کاهش میدهند و زمینهساز شروع ترکهای خستگی میشوند.

در مقابل، پرینت سه بعدی فلزات با فرآیندهای دقیق ذوب کامل پودر و فشردهسازی لایهها، قطعاتی با چگالی بسیار بالا و نزدیک به تئوری تولید میکند. با بهینهسازی پارامترهای فرآیند مانند قدرت لیزر/پرتو، سرعت اسکن و ضخامت لایه، میتوان تخلخلهای باقیمانده را به حداقل رساند. بسیاری از قطعات پرینت شده فلزی دارای چگالی بیش از ۹۹.۵% هستند که این عدد در مقایسه با قطعات ریختهگری که ممکن است تخلخلهای بیشتری داشته باشند، بسیار چشمگیر است. چگالی بالا و حذف موثر تخلخلها، به طور مستقیم به افزایش مقاومت به خستگی، افزایش طول عمر قطعه و قابلیت اطمینان بالاتر در کاربردهای حساس منجر میشود.

کنترل بیسابقه بر ریزساختار و چگالی بالا در پرینت سه بعدی فلزات، این فناوری را قادر میسازد تا قطعاتی با مقاومت و دوام فراتر از حد تصور تولید کند.

آزادی طراحی و بهینهسازی توپولوژی: خلق هندسههای بینظیر

یکی از بزرگترین مزایای خدمات پرینت سه بعدی فلزات، آزادی بینظیر در طراحی (Design Freedom) است. این قابلیت، مهندسان را قادر میسازد تا هندسههایی را طراحی و تولید کنند که با روشهای سنتی مانند ریختهگری غیرممکن است. این هندسهها شامل مجاری داخلی پیچیده، حفرهها، دیوارههای نازک و اشکال ارگانیک (Organic Shapes) هستند.

این آزادی طراحی به خصوص در بهینهسازی توپولوژی (Topology Optimization) نقش حیاتی ایفا میکند. بهینهسازی توپولوژی یک روش طراحی محاسباتی است که در آن، نرمافزار با توجه به محدودیتها و بارهای اعمال شده، بهترین توزیع مواد را در یک حجم مشخص پیدا میکند تا نسبت استحکام به وزن (Strength-to-Weight Ratio) به حداکثر برسد. نتیجه این بهینهسازی، قطعاتی هستند که تنها در مکانهای مورد نیاز مواد دارند و از بقیه قسمتها برای کاهش وزن حذف شدهاند، بدون اینکه از استحکام کاسته شود. این رویکرد در صنایعی مانند هوافضا که کاهش وزن با حفظ استحکام حیاتی است، انقلابی به پا کرده است.

علاوه بر این، پرینت سه بعدی فلزات امکان تولید «ساختارهای مشبک» (Lattice Structures) را فراهم میکند. این ساختارها، شبکههای متخلخل داخلی هستند که با حفظ استحکام بالا، وزن قطعه را به شکل چشمگیری کاهش میدهند. قابلیت ادغام چندین قطعه مونتاژ شده به صورت یکپارچه (Part Consolidation) نیز از دیگر مزایای طراحی است که نقاط ضعف ناشی از جوشکاری، پیچ و مهره یا اتصال را حذف کرده و یکپارچگی و مقاومت کلی قطعه را افزایش میدهد.

استفاده از آلیاژهای پیشرفته و خواص مواد نوین

پرینت سه بعدی فلزات، قابلیت کار با طیف وسیعی از آلیاژهای پیشرفته را دارد که در ریختهگری سنتی به دلیل دماهای ذوب بالا، واکنشپذیری یا نیاز به کنترل دقیق فرآیند، چالشبرانگیز هستند. فلزاتی مانند تیتانیوم، سوپرآلیاژهای پایه نیکل (مانند اینکونل)، فولادهای ضد زنگ پیشرفته و حتی آلیاژهای آلومینیوم خاص، میتوانند با موفقیت توسط خدمات پرینت سه بعدی تولید شوند.

این فلزات و آلیاژها به خودی خود دارای خواص مکانیکی عالی مانند استحکام کششی بالا، مقاومت در برابر دماهای بالا، و مقاومت به خوردگی هستند. پرینت سه بعدی نه تنها امکان فرآوری این مواد را فراهم میکند، بلکه میتواند ریزساختار آنها را به گونهای بهینهسازی کند که حتی خواص ذاتی آنها نیز بهبود یابد. برای مثال، دانههای ریزتر و همگنتر میتوانند به افزایش سختی، چقرمگی و مقاومت به خستگی این آلیاژها منجر شوند.

همچنین، فناوری پرینت سه بعدی مسیر را برای توسعه و استفاده از «مواد گرادیانی کارکردی» (Functionally Graded Materials) باز کرده است. در این مواد، ترکیب شیمیایی و در نتیجه خواص مکانیکی قطعه به صورت تدریجی در بخشهای مختلف تغییر میکند. این قابلیت امکان میدهد تا هر قسمت از قطعه دقیقا با خواص مورد نیاز آن بخش ساخته شود، مثلاً یک سمت بسیار سخت و مقاوم در برابر سایش و سمت دیگر چقرمه و مقاوم در برابر ضربه. این انعطافپذیری در انتخاب و مهندسی مواد، در ریختهگری عملاً ناممکن است.

نقش پسپردازش در تکامل خواص مکانیکی قطعات پرینت شده

اگرچه خدمات پرینت سه بعدی فلزات به خودی خود قطعاتی با خواص مکانیکی برتر تولید میکند، اما فرآیندهای پسپردازش (Post-Processing) نقش حیاتی در تکمیل و بهینهسازی نهایی استحکام و دوام آنها دارند. این مراحل شامل عملیات حرارتی و پرس ایزواستاتیک داغ هستند.

- عملیات حرارتی (Heat Treatment):قطعات فلزی پرینت شده، مانند هر قطعه فلزی دیگر، ممکن است در حین فرآیند ساخت دچار تنشهای پسماند شوند. عملیات حرارتی، مانند آنیلینگ یا پیرسختی، برای تعدیل این تنشها، بهبود ریزساختار (مثلاً همگنسازی دانهها)، افزایش سختی یا چقرمگی و در نهایت بهبود خواص مکانیکی کلی قطعه انجام میشود. انتخاب نوع و پارامترهای عملیات حرارتی به نوع آلیاژ و کاربرد نهایی قطعه بستگی دارد.

- پرس ایزواستاتیک داغ (Hot Isostatic Pressing – HIP): HIP یک فرآیند پسپردازش پیشرفته است که برای حذف تخلخلهای باقیمانده در قطعات پرینت شده به کار میرود. در این فرآیند، قطعه در دمای بالا و تحت فشار ایزواستاتیک (از همه جهات) قرار میگیرد. این دما و فشار باعث میشوند تخلخلهای داخلی (بهویژه تخلخلهای بسته) کاملاً از بین رفته، چگالی قطعه به حداکثر برسد و در نتیجه، مقاومت به خستگی و چقرمگی آن به طور قابل ملاحظهای افزایش یابد. استفاده از HIP به ویژه برای قطعاتی که در کاربردهای با تنش بالا و محیطهای خستگیزا به کار میروند، بسیار حیاتی است.

با ترکیب قابلیتهای ذاتی پرینت سه بعدی در کنترل ریزساختار و چگالی با این فرآیندهای پسپردازش، میتوان قطعات فلزی تولید کرد که نه تنها از نظر استحکام و دوام از قطعات ریختهگری پیشی میگیرند، بلکه حتی میتوانند از قطعات فورج (آهنگری شده) نیز عملکرد بهتری داشته باشند.

کاربردهای صنعتی خدمات پرینت سه بعدی فلزات با استحکام بالا

توانایی پرینت سه بعدی فلزات در تولید قطعات با استحکام و دوام بینظیر، این فناوری را به یک ابزار ضروری برای صنایع مختلف تبدیل کرده است. این صنایع که به دنبال عملکرد حداکثری و قابلیت اطمینان بالا هستند، از مزایای این فناوری بهرهمند میشوند.

صنایع هوافضا: در این صنعت، کاهش وزن و افزایش استحکام از اهمیت حیاتی برخوردار است. خدمات پرینت سه بعدی فلزات برای تولید قطعات موتور جت (مانند پرههای توربین و انژکتورها)، براکتهای سازهای سبک و مقاوم، و سایر اجزای هواپیما استفاده میشود. آزادی طراحی امکان ایجاد ساختارهای مشبک داخلی و بهینهسازی توپولوژی را فراهم میکند که به کاهش چشمگیر وزن بدون کاسته شدن از استحکام منجر میشود.

صنایع پزشکی: تولید ایمپلنتهای سفارشی مانند مفصل ران، ستون فقرات، و پروتزهای دندانی از برجستهترین کاربردهاست. پرینت سه بعدی امکان ساخت قطعات با هندسههای پیچیده و سازگار با آناتومی بیمار را فراهم میکند. علاوه بر این، ساختارهای متخلخل میتوانند برای رشد استخوان و بهبود اتصال ایمپلنت به بافت زنده، طراحی شوند که در ریختهگری غیرممکن است.

صنعت خودروسازی (بهویژه خودروهای مسابقهای و لوکس): در این بخش از صنعت، نیاز به قطعات سبک، مستحکم و با کارایی بالا برای افزایش سرعت و کاهش مصرف سوخت وجود دارد. پرینت سه بعدی فلزات در تولید قطعات موتور، اجزای شاسی، براکتها و سایر اجزای حیاتی که نیاز به نسبت استحکام به وزن بالا دارند، به کار گرفته میشود. شرکتهایی مانند BMW و Audi در حال بررسی و استفاده گسترده از این فناوری هستند.

ابزارسازی و قالبسازی: تولید قالبهای تزریق پلاستیک با کانالهای خنککننده کانتور شده (Conformal Cooling Channels)، یکی از کاربردهای هوشمندانه خدمات پرینت سه بعدی است. این کانالها که دقیقاً مطابق با هندسه قطعه طراحی شدهاند، خنککاری یکنواخت و سریعتر قالب را امکانپذیر میسازند که منجر به کاهش زمان چرخه تولید و افزایش کیفیت قطعات پلاستیکی میشود. همچنین ابزارهای با طول عمر بالا و پیچیدگیهای داخلی را میتوان با این روش ساخت.

صنعت نفت و گاز: در محیطهای خشن و دماهای بالا، نیاز به قطعات مقاوم در برابر خوردگی، سایش و تنشهای مکانیکی شدید وجود دارد. پرینت سه بعدی فلزات برای تولید قطعات پمپ، نازلها، شیرآلات و سنسورهایی که باید در شرایط سخت عملکرد قابل اعتماد داشته باشند، به کار میرود. این قابلیت امکان طراحی قطعات با هندسههای بهینه برای بهبود جریان و کارایی را فراهم میکند.

چالشها و چشمانداز آینده پرینت سه بعدی فلزات

اگرچه خدمات پرینت سه بعدی فلزات مزایای چشمگیری در تولید قطعات مقاوم ارائه میدهد، اما این فناوری همچنان با چالشهایی روبرو است که توسعه و پذیرش گسترده آن را تحت تأثیر قرار میدهد. یکی از مهمترین این چالشها، هزینههای اولیه بالای تجهیزات و مواد خام است. پرینترهای سه بعدی فلزی صنعتی و پودرهای فلزی با کیفیت بالا، سرمایهگذاری قابل توجهی را طلب میکنند که ممکن است برای کسبوکارهای کوچک و متوسط دشوار باشد.

سرعت تولید در حجمهای بسیار بالا نیز همچنان یک محدودیت محسوب میشود. با وجود پیشرفتها، فرآیند لایهلایه پرینت سه بعدی ذاتاً کندتر از روشهایی مانند ریختهگری برای تولید انبوه است. این مسئله باعث میشود پرینت سه بعدی بیشتر برای تولید قطعات با حجم کم، سفارشیسازی بالا و ارزش افزوده زیاد اقتصادی باشد، نه برای تولید انبوه کالاهای مصرفی ارزان قیمت. تلاشها برای افزایش سرعت و کارایی سیستمها در حال انجام است، اما هنوز راه درازی در پیش است.

استانداردسازی و تضمین کیفیت فرآیند و قطعات نیز از دیگر چالشهاست. با توجه به پیچیدگیهای فرآیند، اطمینان از کیفیت یکنواخت و تکرارپذیری خواص مکانیکی در هر قطعه، نیاز به استانداردها و پروتکلهای دقیق دارد. این امر بهویژه در صنایع حساس مانند هوافضا و پزشکی که ایمنی حرف اول را میزند، از اهمیت بالایی برخوردار است. نیاز به دانش و تخصص فنی بالا برای طراحی، بهینهسازی پارامترها و پسپردازش قطعات نیز یک مانع مهم است.

با این حال، آینده پرینت سه بعدی فلزات بسیار روشن به نظر میرسد. تحقیقات و توسعه مستمر در زمینه مواد جدید (مانند آلیاژهای پیشرفتهتر و پودرهای فلزی با کیفیت بالاتر)، بهینهسازی فرآیندهای چاپ (برای افزایش سرعت و دقت)، و توسعه نرمافزارهای پیشرفته برای طراحی و شبیهسازی، به طور پیوسته در حال انجام است. پیشبینی میشود با کاهش هزینهها، افزایش سرعت و بهبود استانداردها، این فناوری به زودی نقش پررنگتری در تولید قطعات فلزی با کارایی بیسابقه در تمامی صنایع ایفا کند. درمحتوا، به عنوان یک منبع اطلاعاتی جامع، همواره به دنبال پوشش جدیدترین پیشرفتها در این حوزه خواهد بود.